【製造業向け】失敗しない「生産スケジューラー」の選び方

多品種少量・受注生産の現場で、「そろそろExcelとホワイトボードは限界だな」と感じて、生産スケジューラーを調べ始めた方も多いと思います

しかし、インターネットで「生産スケジューラ おすすめ〇選」といった記事を見ても…

何を基準に選べばいいのか

自社に本当に合うのか

高いお金を払って失敗しないか

という不安はなかなか消えません。

そこで本記事では、「カタログを見る前に押さえておきたい、生産スケジューラーの選び方」を整理します。

まず整理したい「うちの工場に本当に必要なこと」

現場が抱えている“モヤモヤ”は何か(属人化・段取りロス・手戻り)

多品種少量の加工工場では、次のような悩みを抱えていることをよくお聞きします。

- ベテラン担当者だけが全体の段取りを把握していて、計画が完全に属人化している

- 納期順に段取りを組んでいるつもりでも、段取り替えが多すぎてロスだらけ

- 急な短納期の注文や段取り変更が入るたびに、計画を一から組み直し

- 現場はギリギリで回しているのに、生産性の数字は思ったほど良くない

この状態で「生産スケジューラーを入れれば何とかなるだろう」と考えると、

“スケジューラーを入れること自体”が目的になりがちです。

本来やりたいのは、

「属人化や段取りロスから抜け出すための仕組みづくり」であって、

ソフトを入れること自体ではありません。

まずは「何を解決したいのか」「どんな状態になれば成功なのか」を、

経営・現場の双方で言葉にしておくことが第一歩です!

Excelや既存システムで限界になっているポイントを見える化する

次に、「どこまでならExcelとホワイトボードで戦えるか」をはっきりさせます。

- 製品数・型番数が増え、1人の頭で追いきれない

- 日々の小さな計画変更で、Excelのコピー&ペーストが地獄

- 生産計画はExcel、実績は別システム、設備負荷は現場感覚…と情報がバラバラ

- 計画と実績の差をきちんと分析できず、改善の手がかりが見えない

ここまで当てはまるようなら、「生産スケジューラーを前提とした仕組み」に舵を切るタイミングです。

逆に、まだ問題が限定的であれば、スケジューラーより先に業務フローの見直しやシンプルなツールで解決できる場合もあります

なぜ「生産スケジューラー選び」は失敗しやすいのか

失敗原因① カタログだけを見て決めてしまう

よくある失敗パターンが、

「ガントチャートが見やすい」「自動スケジューリング対応」「クラウドOK」といった機能一覧だけで候補を絞ってしまうというケースです。

機能の有無だけで比較すると、どの製品も良さそうに見えます。

しかし、多品種少量・受注生産の現場では、

- 段取り条件

- 優先順位ルール

- 設備ごとのクセ

といった「現場ならではの制約」をどう表現できるかが成果を左右します。

カタログで「制約条件設定可能」と書いてあっても、自社の制約を表現できるとは限りません。

失敗原因② 現場と経営の期待ギャップ(「スケジューラーは万能だ」と思ってしまう)

もう一つの落とし穴は、期待値のギャップです。

- 経営層:「スケジューラーを入れたら生産効率が一気に上がるはずだ!」

- 現場:「スケジューラーの操作が複雑で、むしろ前より手間が増えた気がする…」

このギャップが大きいと、「高いお金をかけたのに誰も使わない」という悲しい結果になりがちです。

生産スケジューラーはあくまで意思決定を支援するツールです。

「何を自動化したいのか」「どこは人が判断すべきか」を最初に決めておかないと、導入後に不満が噴出します。

失敗原因③ 自社の制約条件を言語化しないまま製品選定を始める

「まずは話だけ聞いてみよう」「とりあえずデモを見よう」と動き始めるのもよくある流れですが、自社の制約条件が整理されていないと、ベンダー側の説明に振り回されてしまいます。

- どの工程がボトルネックになっているのか

- どんな段取り条件があるのか

- 優先すべきは「納期順」か「段取りロス最小」か「設備稼働率」か

といった点を言語化していないと、

「とても高機能で便利そうだが、うちに本当に必要かどうか分からない」という状態に陥ってしまいます。

多品種少量生産なら外せない「選ぶポイント」

選ぶポイント① 段取り時間とロットサイズにシビアに向き合えるか

多品種少量の加工業では、段取り時間が生産性を大きく左右します。

そのため、次のような観点を必ず確認したいところです。

- 段取りを考慮した並べ替えが自動でできるか

- 段取りパターンや段取り順序を、どこまで細かくルールとして設定できるか

- ロットサイズと段取り時間のトレードオフを評価できるか

ここが弱いスケジューラーだと、「納期通りだが段取りロスまみれ」の計画になりがちです。

選ぶポイント② 頻繁な計画変更にどこまで柔軟に対応できるか

多品種少量の現場では、次のような計画変更が頻発します。

- 顧客からの急な納期前倒し

- 部材の遅延や設備トラブル

- 追加の小口注文

そのたびに「すべての工程を一から再計算しないといけない」ような仕組みでは、現場はついていけません。

- どの範囲だけを再スケジューリングできるか

- “当日分だけ組み直す” などの柔軟な運用が可能か

- 計画変更の影響範囲をすぐに把握できるか

といった観点で、再スケジューリング能力を確認しておくことが重要です。

選ぶポイント③ 属人化解消にどこまで踏み込めるか(ルール化・見える化の度合い)

属人化を解消するには、単に「システムで計画を作る」だけでは不十分です。

- ベテラン担当者の頭の中のルールを、どこまで条件として落とし込めるか

- 計画の根拠や優先順位が、誰にでも分かる形で表示されるか

- 計画と実績の差から、ルールを見直すサイクルを回せるか

といった、ルール化・見える化の度合いが重要です。

「ベテランの代わりにボタンを押してくれるだけ」の仕組みでは、属人化の根本解消にはなりません。

スケジューラーが「パッケージで済む工場」と「カスタマイズ前提の工場」の違い

パッケージの標準機能で十分なケースの特徴

市販の生産スケジューラーの標準機能だけで十分なケースもあります。

たとえば、

- 製品ラインナップがある程度固定されている量産工場

- 工程パターンが少なく、例外があまりない現場

- 納期もある程度余裕があり、短納期案件が少ない業種

こうした環境では、標準機能をそのまま使うだけでも効果を出しやすいです。

多品種少量・個別仕様が多い工場で起きがちな“パッケージの壁”

一方、多品種少量・個別仕様・試作案件が多い工場では、次のような“壁”にぶつかりがちです。

- 製番ごとに工程順序やリードタイムが微妙に違う

- 同じ設備でも、製品によって段取り時間が大きく変わる

- 特定顧客向けの優先ルールが存在する

- 内示や予測と確定受注が入り混じる

こうした複雑さは、標準機能だけでは表現しきれないことが多く、その結果、毎回「苦肉の運用」でカバーすることになり、現場の負担が増えてしまいます。

カスタマイズ頼みにならないための“設計の考え方”

とはいえ、何でもかんでも個別にカスタマイズすると、

- 修正のたびに時間とコストがかかる

- 担当者しか分からない“闇カスタマイズ”になる

といった新たなリスクも生まれます。

そこで重要なのが、制約をモデルとして整理する考え方です。

- 「この工程は、この設備グループでしか処理できない」

- 「この製品は、同じロット内で段取りをまとめると得」

- 「この顧客は、他よりも納期優先度が高い」

といった制約をルールとして定義し、それを計算エンジンが扱える形にしておくことで、カスタマイズの手作業に頼りすぎず、変更にも対応しやすい仕組みを作れます。

失敗を避けるための「スケジューラー選びの流れ」

具体的に、どういう風にスケジューラーを選べばいいのか?

以下の流れで選ぶのがオススメです◎

最初のステップは、ソフトの比較ではなく現状の見える化です。

- どの部署が、どのタイミングで、何の情報を使って計画を作っているか

- どんな制約(設備・人・段取り・優先順位)があるのか

- 計画変更は、誰の指示でどのように行われているのか

これを紙とホワイトボードで書き出すだけでも、

「そもそもここを変えるべきでは?」という気づきが生まれます。

次に、「理想」ではなく現実的に外せない条件を決めます。

- 納期遵守はどこまで求めるのか

- 段取りロスをどの程度まで許容できるのか

- 投資額や導入期間の上限はどれくらいか

この段階で、経営層の期待値も含めてすり合わせておくことが重要です。

ここが曖昧なまま動き出すと、後から「そんなに時間をかけるつもりはなかった」と言われてしまいます。

候補製品は、最初から1社に絞る必要はありません。

2〜3社に絞り込み、自社の実データを使ったシナリオで試してみるのが理想です。

- 実際の受注データ・工程データを使って計画を組んでもらう

- よくあるトラブル(設備故障・急な前倒し)を想定して再計画してもらう

単なる画面デモではなく、「自社の典型シナリオ」で評価することで、製品の差がはっきり見えてきます。

トライアルやPoC(概念実証)期間では、「機能が動くか」だけでなく、

- 現場担当者が自分ごととして使えそうか

- 教育にどれくらい手間がかかりそうか

- 日々の運用ルールをどう設計すれば定着するか

といった運用・定着の観点も評価しましょう。

生産スケジューラーの導入は、「ソフトを入れること」ではなく、

現場の意思決定プロセスを変えるプロジェクトとして捉えることが重要です。

「最適化型スケジューリング」という選択肢

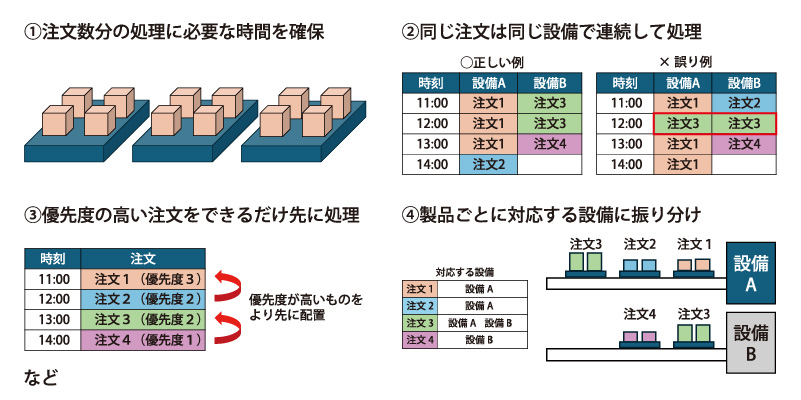

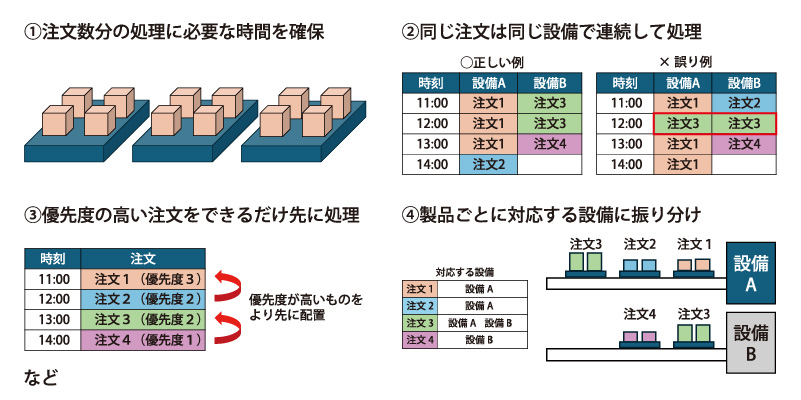

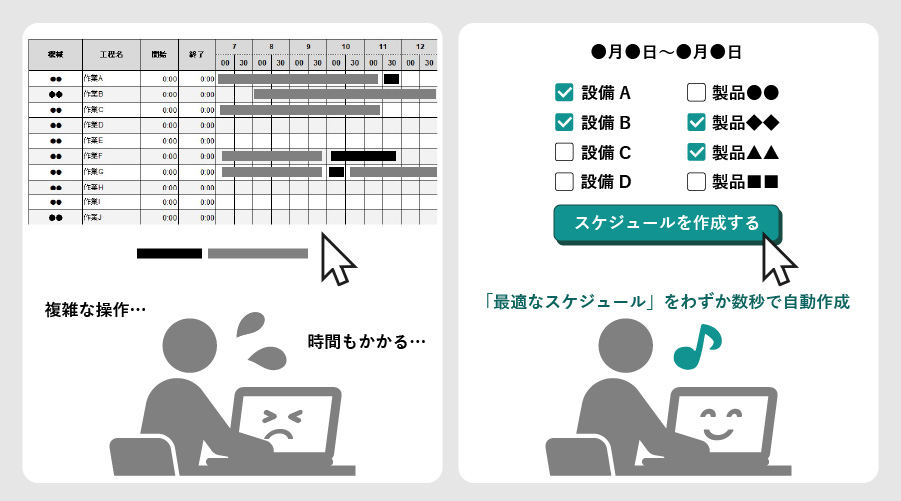

「最適化型スケジューリング」とは?

多品種少量で制約が複雑な工場では、一般的なスケジューラーでは対応しきれないことがあります。

そこで有効なのが、「最適化型スケジューリング」というアプローチです。

最適化とは、さまざまな制約条件と目的(例:段取り時間最小、納期遅れ最小)をモデル化し、その中で最も良い計画を探す手法です。

・スケジュールを作成したい期間

・使用したい設備

・生産したい製品

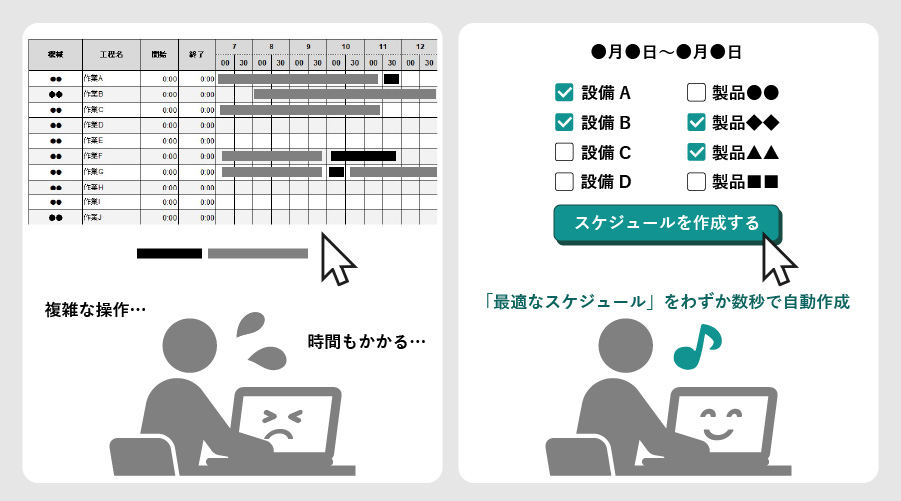

などを指定して実行すると、数秒〜数十秒で計画を自動作成できるのが特徴です◎

一般的なスケジューラーと何が違う?

最適化型スケジューリングには、次のような特徴があります。

- 多品種少量・段取り条件など、複雑な制約を組み合わせて扱いやすい

- 計算が速く、計画変更のたびに何度も再計算して比較しやすい

- 「自社特有のルール」をモデルとして柔軟に組み込める

これにより、標準機能では表現しきれない現場の複雑さに対応しながら、現実的な時間で計画を立て直すことが可能になります。

高速計算×カスタマイズ性 が大きな特徴です!

既存スケジューラーの“乗せ替え”や補完にも使える

最適化型スケジューリングは、“全面刷新”だけが使い方ではありません。

- 既存スケジューラーの計画ロジックだけを、最適化エンジンに置き換える

- 特定ラインや特定製品群だけ、最適化を使って高度な計画を組む

といった段階的な導入も検討できます。

「いきなり全部入れ替えるのは怖い!」という現場でも、

まずは一部の領域から試し、効果を確認しながら広げていくことができます◎

まとめ:あとで後悔しないために、まずやるべき一歩

今日からできる「選定準備チェックリスト」

生産スケジューラーの選び方で迷ったときは、まず次の5点を確認してみてください!

- 自社の計画プロセスと制約条件を書き出したか

- 解決したい課題(属人化・段取りロス・納期など)が言語化されているか

- “絶対に外せない条件”と“妥協できる条件”を分けているか

- 候補製品を自社の実データ・シナリオで評価するつもりか

- 導入後の運用体制・現場の巻き込み方をイメージできているか

以上が整理できていれば、「なんとなく不安なスケジューラー選び」から一歩抜け出せます。

スケジューラーのご相談

結局、うちの工場にはどんなスケジューラーが合うのか?

そう感じたときは、まず自社の制約条件や課題を一緒に整理するところから相談してみるのがおすすめです◎

「最適化型スケジューリング」であれば、

- 多品種少量・加工業ならではの複雑な制約をモデル化しやすい

- 高速な計算で、何度でも計画を試行錯誤できる

といった特性を生かして、「自社の現場に本当に合う仕組み」を一緒に設計していくことができます。

ぜひお気軽にご相談ください!

お気軽にお問い合わせください

最適化型スケジューラーの導入なら

デジタルソリューション株式会社へお任せください

現在の課題や現場の様子などをお聞きし、最適なスケジューラーをご提案いたします。

「まずは、自社の現状と制約条件を棚卸ししたい」という方もお気軽にご相談くださいませ。