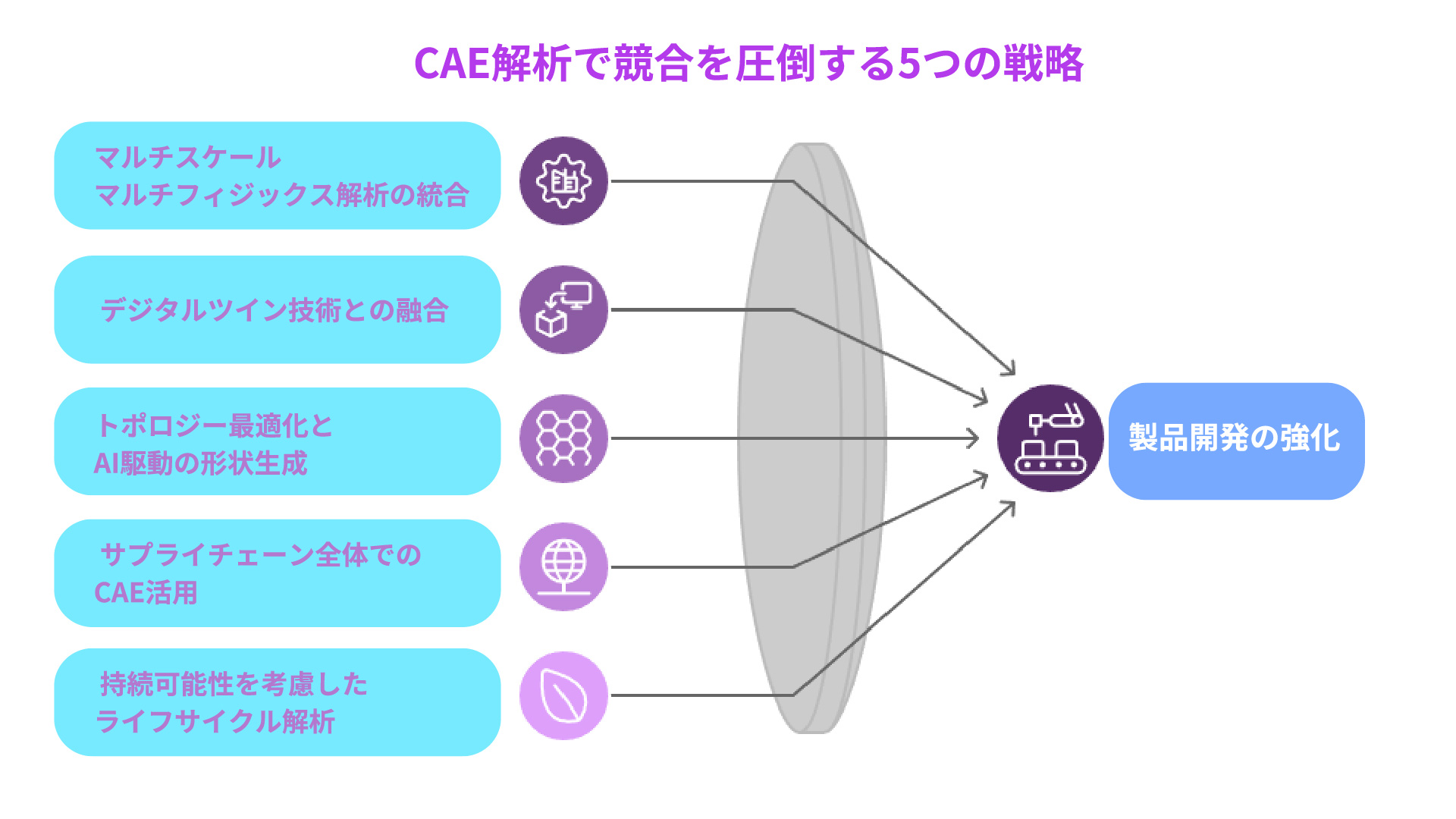

CAE解析で競合を圧倒する5つの革新的戦略

本記事では、CAE解析を活用して競合他社に圧倒的な差をつける5つの革新的戦略をご紹介します。

マルチスケール解析の統合、デジタルツイン技術の活用、AI駆動の設計最適化、サプライチェーン全体でのデータ共有、そしてライフサイクル全体を考慮した解析など、最先端のアプローチを具体例とともに解説します。

これらの戦略を実践することで、製品開発の効率化だけでなく、イノベーションの加速と持続可能な競争優位性の確立が可能になります。

はじめに

製造業界で勝ち残るには、常に一歩先を行く技術力が不可欠です。

その中核を担うのが、CAE(Computer Aided Engineering)解析です。

しかし、単にCAEツールを導入するだけでは、真の競争優位性は得られません。

本記事では、CAE解析を戦略的に活用し、競合他社を圧倒するための5つの革新的アプローチをご紹介します。

これらの戦略は、業界の最前線で活躍する専門家の知見と、実際の成功事例に基づいています。

なぜ今、CAE解析の革新が必要なのか

グローバル競争の激化と製品開発サイクルの短縮化により、従来のCAE解析の活用法では不十分になっています。

日本の製造業が世界をリードし続けるためには、CAE解析の活用方法そのものを進化させる必要があります。

例えば、自動車業界では電気自動車(EV)へのシフトに伴い、バッテリー性能や軽量化の課題が急浮上しています。

航空宇宙産業では、より効率的で環境に配慮した航空機の開発が求められています。

これらの課題に対して、従来のCAE解析の枠組みでは十分に対応できないのが現状です。

では、どうすれば競合他社と真の差別化を図れるのでしょうか。

CAE解析で競合を圧倒する5つの戦略

戦略① マルチスケール・マルチフィジックス解析の統合

従来のCAE解析では、個別の物理現象や特定のスケールに焦点を当てることが多かったです。

しかし、実際の製品は複数の物理現象が複雑に絡み合い、ナノスケールからマクロスケールまで多様な現象が同時に起こっています。

具体例:

ある研究機関では、マルチスケール・マルチフィジックス解析を導入し、ナノスケールからマクロスケールまでの異なる物理現象を統合的に解析しました。

この手法により、材料の特性や挙動を詳細に理解し、性能向上や軽量化を実現することが可能となりました。

具体的には、燃料電池やトライボロジー分野において、効率的な設計と開発が進められています。

この例から分かるように、複数の現象を統合的に解析することで、個別の解析では見逃されていた相互作用や最適化の機会を発見できるのです。

皆さんの会社では、異なる物理現象やスケールをどのように連携させていますか?

戦略② デジタルツイン技術との融合

CAE解析とIoTセンサーから得られるリアルタイムデータを組み合わせた「デジタルツイン」技術が注目を集めています。

この技術により、仮想空間で製品の挙動をリアルタイムでモニタリングし、予測することが可能になります。

具体例:

ある企業では、CAE解析とIoTセンサーデータを組み合わせたデジタルツイン技術を活用し、革新的な成果を上げました。

物理的なセンサー設置が困難な場所でも、シミュレーションによりデータを補完することで、より包括的なデジタルツインの構築に成功しています。

このアプローチにより、製品の設計段階から運用段階まで一貫した最適化が可能となりました。

その結果、予防保全や故障予測の精度が向上し、生産性が大幅に改善され、さらにコスト削減にも成功しました。

特筆すべきは、本来あるべき姿との差分を可視化し、それを現場のオペレーションへ迅速に反映できるようになったことです。

これにより、リアルタイムでの問題解決と継続的な改善が実現しました。

この事例は、CAE解析の価値が製品の設計段階にとどまらず、運用段階でも最大化できることを明確に示しています。

デジタルツイン技術の活用は、製造業全体のプロセス改善と効率化に大きな可能性をもたらしています。

戦略③ トポロジー最適化とAI駆動の形状生成

従来の設計プロセスでは、エンジニアの経験や直感に基づいて初期形状を決定し、それをCAE解析で検証・改良するというアプローチが一般的でした。

しかし、近年のトポロジー最適化技術とAI駆動の形状生成アルゴリズムの進歩により、このプロセスを根本から変革することが可能になっています。

具体例:

ある企業はトポロジー最適化にAIを応用する革新的なアプローチを開発しました。

従来のトポロジー最適化では、ユーザーが制約条件を試行錯誤で設定し、中間密度要素の扱いに苦心するなどの課題がありました。

しかし、機械学習(ベイズ最適化とクラスタリング)を活用してこれらの問題に対処しています。

ユーザーが基本的な制約条件の範囲を入力すると、AIが効率的に最適な条件を探索し、中間密度要素の少ない解を特定します。

この手法を既存の金属部品の軽量化に適用したところ、大幅な軽量化を実現。

同時に、トポロジー最適化の実行回数も大幅に削減できたようです。

戦略④ サプライチェーン全体でのCAE活用

多くの企業では、自社製品の開発にCAE解析を活用していますが、サプライチェーン全体を視野に入れた活用はまだ少ないのが現状です。

しかし、部品サプライヤーから最終製品メーカーまで、サプライチェーン全体でCAE解析を共有・活用することで、大きな競争優位性を築くことができます。

具体例:

ある企業では、CAEを自社製品開発だけでなく、サプライチェーン全体を視野に入れて活用することを目指しています。

AI、IoT、CAEを組み合わせ、企画から設計、調達、製造までのエンジニアリングチェーンとサプライチェーンを統合し、一括運用する構想を持っています。

このアプローチにより、市場ニーズに応える商品を、ムダを出さずにすばやく提供することが可能になると考えています。

例えば、AIを用いて市場ニーズや材料・工法を分析し、効果的な製品開発のヒントを提示したり、熟練技術者の経験を論理化して技術伝承に活用したりすることで、サプライチェーン全体の最適化を図ることができます。

このアプローチは、単に自社の製品開発を効率化するだけでなく、業界全体のエコシステムを変革する可能性を秘めています。

皆さんの会社では、取引先とどのようにCAE解析データを共有・活用していますか?

戦略⑤ 持続可能性を考慮したライフサイクル解析

近年、製品の環境負荷低減が重要な課題となっています。

CAE解析を製品のライフサイクル全体に適用することで、設計段階から廃棄・リサイクルまでを考慮した最適化が可能になります。

具体例:

家電メーカーのB社は、冷蔵庫の設計にライフサイクルCAE解析を導入しました。

製造時のエネルギー消費、使用時の電力効率、廃棄時の分解性・リサイクル性を統合的に解析し最適化を行いました。

その結果、製品寿命を20%延長しつつ、ライフサイクル全体でのCO2排出量を30%削減することに成功しました。

この事例は、持続可能性の追求が単なる社会的責任ではなく、製品競争力の源泉になり得ることを示しています。

皆さんの製品開発プロセスに、持続可能性の視点をどのように組み込んでいますか?

まとめ

CAE解析は、正しく活用すれば競合他社に大きな差をつける武器となります。

マルチスケール・マルチフィジックス解析の統合、デジタルツイン技術との融合、AIとの協調、サプライチェーン全体での活用、そしてライフサイクル全体を考慮した解析。

これらの革新的アプローチを組み合わせることで、CAE解析は単なる設計検証ツールから、イノベーションを加速させ、持続可能な競争優位性を生み出す戦略的資産へと進化するのです。

しかし、これらの先進的なアプローチを実践するには、高度な専門知識と経験が不可欠です。

そのため、多くの企業は外部の専門家との協業を選択しています。

私たちは、最先端のCAE解析技術と豊富な実績を持つ専門家集団です。

お客様の業界や製品特性に合わせた最適なCAE戦略の立案から、具体的な解析の実施、結果の解釈まで、トータルでサポートいたします。

CAE解析で競合他社を圧倒し、業界のリーダーになるための第一歩を、今すぐ踏み出しませんか?

お気軽にご相談ください。共に、製造業の未来を創造していきましょう。

お気軽にお問い合わせください

- 20年以上の幅広い業界支援実績

- 累計お取引実績5,000件以上

- 業界経験のある専門スタッフが対応

CAE解析ならデジタルソリューション株式会社へお任せください。