CAE解析の落とし穴と成功の秘訣!設計者が知るべき5つの極意

本記事では、CAE解析の真の力を引き出す5つの極意を紹介します。

物理現象の本質理解、境界条件の適切な設定、創造的なメッシュ生成、実験との相乗効果、そして結果に対する健全な懐疑心。

これらは、単なる技術的スキルを超えた、CAE解析の哲学とも言えるものです。

20年の現場経験から得た、教科書には載っていない知見の数々。

CAE解析を革新の武器に変える秘訣がここにあります。

CAEソフトウェアを使う際、単位系の設定は非常に重要です。

単位系が統一されていないと、解析結果が完全に無駄になってしまう可能性があります。

特に材料定数の入力時には、単位の統一が必須となります。

なぜ今、CAE解析の見直しが必要なのか?

製品開発の現場は、かつてないほどの厳しい競争にさらされています。

開発期間の短縮、コスト削減、そして品質向上—この三つどもえを同時に達成することが求められているのです。

そんな中、CAE解析は魔法の杖のように語られることがあります。

確かに、適切に活用すれば強力な武器になります。

しかし、多くの企業では、その真価を十分に引き出せていないのが現状です。

私が見てきた失敗の多くは、次の三つの誤解に起因していました。

1. CAE解析は万能である

2. 解析結果は常に正しい

3. CAE技術者に任せておけば大丈夫

これらの誤解を解き、CAE解析の真の力を引き出すには、新たなアプローチが必要なのです。

CAE解析で革新を起こす5つの極意

極意その1:物理を制する者が解析を制す

「ガベージイン、ガベージアウト」という言葉をご存じでしょうか。

いくら高度な解析ソフトを使っても、入力が間違っていれば、出力も間違いだらけになるのです。

ある自動車部品メーカーでの出来事です。

新型サスペンションの強度解析で、予想外に低い応力値が出ました。

設計者は喜び勇んで軽量化を進めましたが、実車テストで惨憺たる結果に。

原因を突き詰めると、材料の応力-ひずみ曲線の入力ミスでした。

この失敗から学んだのは、物理現象の本質を理解することの重要性です。

CAEソフトの操作スキルも大切ですが、それ以上に、対象とする現象の物理を深く理解することが欠かせません。

皆さんの職場では、CAE解析の前に、現象の物理的考察をどの程度行っていますか?

ホワイトボードを囲んで、自由にアイデアを出し合う。そんな時間が、実は最も価値あるCAE解析の時間かもしれません。

極意その2:境界条件にこそ、知恵を絞れ

CAE解析で最も難しいのは、適切な境界条件の設定です。

しかし、多くの場合、この重要性が見過ごされています。

ある航空機エンジン部品の熱応力解析で、興味深い事例がありました。

初期の解析では、部品の一部で許容値を超える応力が出ていました。

しかし、実機では問題なく動作していたのです。

原因は、境界条件の過度な単純化でした。

実際の使用環境では、周辺部品との熱伝導や摩擦が応力を分散させていたのです。

この気づきから、より現実に即した境界条件を設定し直すことで、無駄な設計変更を回避できました。

境界条件の設定は、単なる数値入力ではありません。

そこには、設計者の洞察と経験が詰まっているのです。

皆さんは、境界条件の設定にどれだけの時間と労力を費やしていますか?

極意その3:メッシュは芸術だ

「メッシュ切りは職人技」といわれることがあります。

確かに、適切なメッシュ生成には経験が必要です。

しかし、それ以上に重要なのは、解析の目的を理解し、メリハリをつけることです。

電子機器メーカーでの話です。

スマートフォンの落下解析で、ケース全体に細かいメッシュを適用したところ、計算時間が膨大になってしまいました。

そこで、応力集中が予想される箇所のみ細かくし、他は粗くする「適応型メッシュ」を採用。

結果、計算時間を大幅に短縮しつつ、必要な精度も確保できました。

メッシュ生成は、単なる技術的作業ではありません。

そこには、エンジニアの創造性が発揮される余地があるのです。

皆さんは、メッシュ生成をどのように捉えていますか?

単調な作業ではなく、創造的な過程として取り組んでみてはいかがでしょうか。

極意その4:実験とCAEは、切磋琢磨する親友だ

CAE解析と実験は、しばしば対立的に語られます。

しかし、真の革新は、両者の相乗効果から生まれるのです。

自動車メーカーでの衝突解析の例を挙げましょう。

当初、CAE解析と実車衝突試験の結果に大きな乖離がありました。

しかし、この「ズレ」こそが、新たな発見の源となったのです。

解析モデルと実験結果を突き合わせる中で、従来見過ごされていた非線形現象が明らかになりました。

この発見を基に解析モデルを改良し、さらに実験で検証。このサイクルを繰り返すことで、より高精度な予測が可能になったのです。

CAE解析と実験は、互いの弱点を補完し合う関係にあります。

皆さんの職場では、CAE部門と試作・実験部門の連携はうまくいっていますか?

両者の壁を取り払うことで、思わぬブレークスルーが生まれるかもしれません。

極意その5:結果を疑う勇気を持て

「コンピュータが出した結果だから正しい」—これほど危険な思い込みはありません。

CAE解析の結果は、あくまで「参考情報」に過ぎないのです。

航空機部品メーカーでの事例です。

新型エンジン部品の疲労解析で、異常に長い寿命予測が出ました。

若手エンジニアは結果を鵜呑みにしましたが、ベテラン技術者は「おかしい」と直感。徹底的に検証した結果、材料データベースの入力ミスが見つかりました。

この「疑う勇気」が、大きな失敗を未然に防いだのです。

CAE解析の結果を見るとき、皆さんはどのような姿勢で臨んでいますか?

盲目的な信頼ではなく、健全な懐疑心を持つこと。

それこそが、CAE解析を真に活かす道なのです。

CAE解析で、ものづくりの革新者たれ

CAE解析は、使い方次第で驚異的な力を発揮します。

しかし、それは単なるソフトウェアの操作だけでは決して引き出せません。

本日お伝えした5つの極意:

1. 物理を制する者が解析を制す

2. 境界条件にこそ、知恵を絞れ

3. メッシュは芸術だ

4. 実験とCAEは、切磋琢磨する親友だ

5. 結果を疑う勇気を持て

これらは、技術的スキルだけでなく、エンジニアとしての哲学とも言えるものです。

最後に、皆さんに問いかけたいと思います。

CAE解析は、あなたの仕事にどのような変革をもたらしていますか?

単なる検証ツールではなく、創造と革新の源として活用できていますか?

CAE解析の真価は、正しく使えば使うほど発揮されます。

しかし、その「正しい使い方」は、教科書だけでは学べません。

現場での試行錯誤と、深い考察が必要なのです。

弊社は、単にCAE解析の請負だけでなく、お客様と共に考え、共に成長することを大切にしています。

CAE解析の導入や高度化でお悩みの方、ぜひ一度ご相談ください。

共に、ものづくりの新たな地平を切り開いていけることを楽しみにしています。

さあ、CAE解析で、ものづくりの革新者となる。その第一歩を、今日から踏み出してみませんか?

お気軽にお問い合わせください

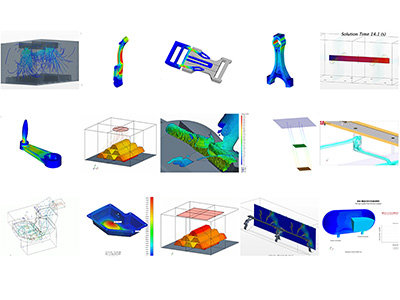

CAE解析なら

デジタルソリューション株式会社へお任せください

- 20年以上の幅広い業界支援実績

- 累計お取引実績5,000件以上

- 業界経験のある専門スタッフが対応